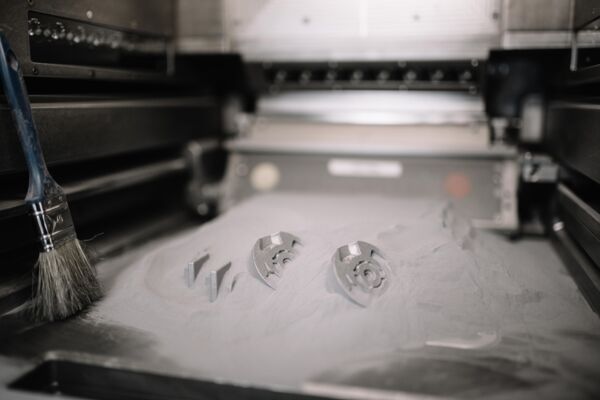

Das Selektive Laserschmelzen (SLM) ist ein generatives Fertigungsverfahren. Aus feinem Metallpulver werden unter Einwirkung eines Laserstrahls die gewünschten Bauteile schichtweise aufgebaut.

Durch den schichtweisen Aufbau können hochkomplexe oder funktionsoptimierte Geometrien realisiert werden. Ein spannendes Beispiel sind gewichtsoptimierte Hohlkörper oder der Einsatz von Wabenstrukturen für hohe Belastbarkeit bei geringem Gewicht.

Das „Drucken“ der Bauteile erfolgt direkt aus 3D-CAD-Daten. In kürzester Zeit entstehen voll funktionsfähige Bauteile aus hochwertigen Metallen. Die Dichte der Bauteile liegt bei ca. 99,8 %. Die Eigenschaften sind mit denen der konventionellen Fertigung absolut vergleichbar.

| Werkstoff | Zustand | Zugfestigkeit R [MPa] | Streckgrenze R [MPa] | Bruchdehnung A [%] | Härte [HRC] |

| Aluminium i Materialdatenblatt 3.2381 / AlSi10Mg Aluminium SLM-Druck Durch die additive Fertigung können mit Hilfe verschiedener Aluminiumlegierungen komplexe Leichtbaustrukturen realisiert werden. Die mit dem Laserschmelz-Verfahren hergestellten Bauteile übertreffen sogar die mechanischen Eigenschaften aus konventionellen Verfahren wie dem Fein-, Sand- oder Druckguss. Durch eine Gefügedichte von mehr als 99 % können Lunker wie sie beim Gießen entstehen ausgeschlossen werden. Die werkzeuglose Herstellung bietet dabei eine schnelle,wirtschaftliche und flexible Lösung, u. a. auch für Funktionsprototypen in der Entwicklungsphase. Eigenschaften: gute Festigkeit und Härte gute gießtechnologische Eigenschaften hohe dynamische Belastbarkeit Universallegierung Anwendungen: Funktionsteile in Leichtbau Automotive Getriebebau Motorenbau Ihre Vorteile im Überblick: Funktionsfähige Prototypen für Versuchszwecke Entfall von Werkzeugen oder Gießformen Schnellere Markteinführung durch Zeit- und Kostenreduktion Serienmaterial mit dazugehörigen mechanischen Eigenschaften | wie gebaut | 300-350 | 220-245 | 7-9 | 95-120 [HB] |

| Aluminium i Materialdatenblatt 3.2163 / AlSi9Cu3 Aluminium SLM-Druck Durch die additive Fertigung können mit Hilfe verschiedener Aluminiumlegierungen komplexe Leichtbaustrukturen realisiert werden. Die mit dem Laserschmelz-Verfahren hergestellten Bauteile übertreffen sogar die mechanischen Eigenschaften aus konventionellen Verfahren wie dem Fein-, Sand- oder Druckguss. Durch eine Gefügedichte von mehr als 99 % können Lunker wie sie beim Gießen entstehen ausgeschlossen werden. Die werkzeuglose Herstellung bietet dabei eine schnelle,wirtschaftliche und flexible Lösung, u. a. auch für Funktionsprototypen in der Entwicklungsphase. Eigenschaften: gute Festigkeit und Härte gute gießtechnologische Eigenschaften hohe dynamische Belastbarkeit Universallegierung Anwendungen: Funktionsteile in Leichtbau Automotive Getriebebau Motorenbau Ihre Vorteile im Überblick: Funktionsfähige Prototypen für Versuchszwecke Entfall von Werkzeugen oder Gießformen Schnellere Markteinführung durch Zeit- und Kostenreduktion Serienmaterial mit dazugehörigen mechanischen Eigenschaften | wie gebaut | 400-430 | 230-240 | 4-6 | 125 [HB] |

| Edelstahl i Materialdatenblatt 1.4404 / X2CrNiMo 17-12-2 Edelstahl SLM-Druck Als Edelstahl werden Stahllegierungen bezeichnet, welche durch ihre besonders hohen Reinheitsgrad glänzen. Durch die gezielte Wahl der Legierungsbestandteile können die Eigenschaften von Stählen beeinflusst werden. So können Edelstähle beispielsweise besonders hitzebeständig, säurebeständig oder korrosionsbeständig sein. Auch mechanische Eigenschaften lassen sich gezielt beeinflussen. Das Laserschmelzen von Edelstählen bietet umfangreiche Lösungen für viele Branchen, mit gleichzeitig kostengünstiger und schneller Produktion. Eigenschaften: gute Korrosionsbeständigkeit gute Säurebeständigkeit austenitischer Stahl Anwendungen: Automotive Medizin Funktionsbauteile Prototypen & Serienteile Ihre Vorteile im Überblick: Hohe Festigkeit, Korrosionsbeständigkeit, Härte und Zähigkeit Sehr gute mechanische Weiterverarbeitung Einsetzbar in Luft- und Raumfahrt sowie der Medizin und im Maschinenbau | wie gebaut | 530-640 | 460-500 | > 15 | 20 |

| Edelstahl i 1.4509 X2CrTiNb18 Als Edelstahl werden Stahllegierungen bezeichnet, welche durch ihre besonders hohen Reinheitsgrad glänzen. Durch die gezielte Wahl der Legierungsbestandteile können die Eigenschaften von Stählen beeinflusst werden. So können Edelstähle beispielsweise besonders hitzebeständig, säurebeständig oder korrosionsbeständig sein. Auch mechanische Eigenschaften lassen sich gezielt beeinflussen. Das Laserschmelzen von Edelstählen bietet umfangreiche Lösungen für viele Branchen, mit gleichzeitig kostengünstiger und schneller Produktion. Eigenschaften: gute Korrosionsbeständigkeit gute Beständigkeit gegen Spannungsrisskorrosion | wie gebaut | 420-620 | ≥ 200 | ≥ 18 | ≥ 200 [HB] |

| Inconel 625 i Materialdatenblatt 2.4856 Inconel 625 SLM-Druck Als Inconel 625 werden Werkstoffe mit einer niedriggekohlten Nickel-Chrom-Legierung bezeichnet, mit einem Molybdän- und Niobzusatz. Die Legierung erhält durch diesen Zusatz optimalere mechanische Eigenschaften und ist gleichzeitig deutlich Korrosionsbeständiger. Diese Eigenschaften gehen ohne eine Verhärtung des Werkstoffs einher. Eigenschaften: Hohe Korrosionsbeständigkeit Stabil gegen Lochfraß und Spaltkorrosion Gute Beständigkeit gegen Mineralsäuren Beständigkeit gegenüber Alkalien und organischen Säuren Anwendungen: Schifffahrtindustrie Luft- und Raumfahrt Umweltschutzanlagen Meerestechnik Chemische Industrie Ihre Vorteile im Überblick: Hohe Korrosionsbeständigkeit durch speziellen Legierungszusatz Bessere mechanische Eigenschaften ohne den Werkstoff zu verhärten Gute Beständigkeit gegen äußere Einflüsse | wie gebaut | 920-1000 | 690-730 | 31-35 | 29 |

| Inconel 718 i Materialdatenblatt 2.4668 Inconel 718 SLM-Druck Inconel 718 ist eine besonders robustfähige, ausscheidungshärtbare Nickel-Chrom-Legierung. Der Gehalt von Eisen, Niob und Molybdän erzeugen in Verbindung mit einem geringeren Aluminium- und Titananteil hohe Beständigkeit gegen äußere Einflüsse, hohe Festigkeit und sehr gute Schweissbarkeit. Eigenschaften: hohe Streckgrenze vielfältige Wärmebehandlung möglich sehr gute Eigenschaften bei hohen Temperaturen Anwendungen: Gasturbinen Turbolader Abgaskomponenten Luft- und Raumfahrt Rennsport Ihre Vorteile im Überblick:Zeitstandfestigkeit bei hohen Temperaturen Gute Schweissbarkeit, gleichzeitig Beständigkeit gegen Schweissrissigkeit Korrosionsbeständigkeit verbunden mit einer hohen Festigkeit | wie gebaut | 960-1200 | 650-720 | 26-31 | 31 |

| Kupferlegierung i entspricht ~ 2.0855 CuNi2SiCr Materialentwicklung zur Fertigung von Kuperbauteilen Implementierung der Kupferlegierung „CuNi2SiCr“ ins Materialportfolio Prozessfähig Frühjahr 2020 Aufbau von Kundenstamm und Erschließung neuer Branchen/Märkte Wissensdatenbank im Bereich Kupfer/SLM Kundenaufträge in Implementierungsphase als Prototypen möglich | wie gebaut | 251-595* | 191-507* | 34-15* | entfällt |

| Titan i Materialdatenblatt 3.7165 / TiAl6V4 Titan SLM-Druck Titanlegierungen werden häufig nach US-amerikanischen Standard mit Grade 1 bis 35 charakterisiert. Allgemein betrachtet eignen sich Legierungen aus Titan, aufgrund ihrer nahezu optimalen Mischung aus Gewicht und Festigkeit, besonders für hoch belastbare Leichtbauteile. Eigenschaften: geringes spezifisches Gewicht sehr hohe Festigkeit sehr gute Korrosionsbeständigkeit biokompatibles Material Anwendungen: Luft- und Raumfahrt Motorsport medizinische Implantate chirurgische Instrumente Ihre Vorteile im Überblick: Perfektes Gewicht-Festigkeits-Verhältnis für leichte und gleichzeitig hochfeste Bauteile Biokompatibles, gewebefreundliches Material für die Medizintechnik schwer zerspanbar | wie gebaut | 950-1150 | 800-1000 | 10-20 | 32-36 |

| Werkzeugstahl i Materialdatenblatt 1.2709 / X3NiCoMoTi 18 9 5 Werkzeugstahl SLM-Druck Werkzeugstähle werden insbesondere für die Fertigung von Werkzeugen, Werkzeugeinsätzen und Formen verwendet. Je nach Zusammensetzung wird zwischen unlegierten (Kohlenstoffgehalt ca. 0,6 – 1,5% ) und legierten (mit Cr, Mo, Mn, V, Ni, Co, W) Werkzeugstählen unterschieden. Prozessbedingt können Stähle mit mehr als 0,22 % Kohlenstoff beim Laserschmelzen, aufgrund fehlender Schweißeignung, nicht verarbeitet werden. Allgemein zeichnen sich Werkzeugstähle durch sehr hohe Streckgrenze und Zugfestigkeit aus, sodass sie extremen Beanspruchungen gerecht werden. Eigenschaften: sehr hohe Dehn- und Streckgrenze sehr hohe Festigkeit sehr gut härtbar verzugsarmes Material mit guter Zähigkeit verschleißfest Anwendungen: Werkzeugeinsätze mit konturnaher Kühlung Formen und Lehren für den Werkzeugbau Pressstempel, Matrizen Presswerkzeuge und Schermesser Ihre Vorteile im Überblick: Eignung für höchste Beanspruchungen Realisierung von Werkzeugeinsätzen mit konturnaher Kühlung für verbesserte Zykluszeiten | wärmebehandelt (490°C) | 1900-2050 | 1800-1900 | 3-5 | 50-54 |

FAQ Selektives Laserschmelzen (SLM) – 3D-Druck Metall

Was genau ist unter SLM zu verstehen?

SLM ist die Abkürzung für den englischen Begriff Selective Laser Melting (deutsch: Selektives Laserschmelzen). Umgangssprachlich wird das Verfahren auch 3D-Metall-Druck genannt.

Die Bauteile entstehen durch das vollflächige lokale Verschmelzen pulverförmiger Schichten schweißbarer Metalle mit Hilfe eines Lasers. Die Bauteile weisen eine sehr hohe Dichte auf, die zu vollwertigen mechanischen Eigenschaften und hoher mechanischer Belastbarkeit führt.

Neben der reinen SLM-Herstellung können Bauteile auch im sog. Hybridverfahren produziert werden. Dabei werden auf konventionell hergestellte Grundkörper durch das additive Verfahren entsprechende Geometrien aufgebracht.

Was sind die Vorteile des selektiven Laserschmelzens?

Als ein grundlegendes Verfahren der additiven bzw. generativen Fertigung, bietet das selektive Laserschmelzen eine Reihe von Vorteilen gegenüber konventionell gefertigten Bauteilen:

- Direkte Herstellung aus CAD-Daten

- Vollwertige mechanische Eigenschaften

- Homogene Gefüge, Dichte > 99,8%

- Herstellung in kürzester Zeit

- Keine Kosten für Werkzeuge und Formen

- Völlig neue Gestaltungsfreiheit

- Funktionsintegrationen, wie z.B. Leichtbau und innenliegende Geometrien

- Ressourceneffizienz

Gerne beraten wir Sie dazu, wie Sie die Potentiale des Verfahrens ganz individuell für Ihr Bauteil und Ihren Prozess heben können.

Welche Materialien können verarbeitet werden?

Aufgrund umfassender interner Erprobungen, warten wir mit einer großen Materialpalette auf:

- Aluminium 3.2381 AlSi10Mg

- Aluminium 3.2163 AlSi9Cu3

- Edelstahl 1.4404 X2CrNiMo 17-12-2

- Inconel 625 2.4856

- Inconel 718 2.4668

- Titan 3.7165 TiAl6V4

- Werkzeugstahl 1.2709 X3NiCoMoTi 18 9 5

Weitere Metalle und Kunststoffe auf Anfrage.

Was sind die maximalen Abmessungen für ein Bauteil?

Die maximale Größe des zu fertigenden Bauteils ist im Wesentlichen abhängig vom Umfang des verfügbaren Bauraums. Wir stellen Ihnen Bauräume von 280 x 280 x 300 mm bereit.

Für den Produktionsprozess verschweißen wir das Bauteil zu Beginn einer Grundplatte. Die Fixierung dient der Wärmeableitung als auch der mechanischen Stabilisierung. Wabenförmige Stützstrukturen werden an Stellen benötigt, an denen eine Kontur nicht auf einer vorherigen Kontur, sondern ins lose Pulverbett, aufgeschmolzen wird.

Die Bauteile werden zeit- und kostensparend in einem Arbeitsgang gefertig.

Sind die mechanischen Eigenschaften vergleichbar mit Walz-, Schmiede- oder Frästeilen?

Eindeutig ja! Die im SLM-Verfahren hergestellten Bauteile sind nach dem Bau direkt einsetzbar und sind vergleichbar mit Schmiede- oder Walzteilen. Sie verfügen über vollwertige mechanische Eigenschaften und eine homogene Gefügedichte von mehr als 99,8%. Die Aluminiumlegierung AlSi10Mg besitzt sogar bessere Eigenschaften als im Sandgussverfahren.

Sind innenliegende Strukturen und Hinterschneidungen realisierbar?

Eindeutig ja! Durch den schichtweisen Aufbau der Bauteile entsteht eine völlig neue Gestaltungsfreiheit bei der Entwicklung von Produktion und Produkten. Die Konstruktion lässt sich von der Funktion des Bauteils her denken. Anders als bei den meisten konventionellen Verfahren sind innenliegende Strukturen und Hinterschneidungen ganz einfach zu realisieren.

Welche Lieferzeiten sind bei SLM üblich?

Je nach Projektumfang kann die Lieferzeit nur wenige Tage betragen. Liegen freigegebene Daten vor, liegt der eigentliche Druckvorgang regelmäßig unter 24 Stunden.

Welche konstruktiven Änderungen sind vor dem Druck ggf. erforderlich?

Vorübergehende Änderungen bestehen häufig in Anpassungen zwecks Nachbearbeitung. Hierbei handelt es sich jedoch um temporäre Modifikationen, die Geometrie des Fertigteils entspricht in diesen Fällen exakt der des ursprünglich angefragten Bauteils.

Bleibende Änderungen stellen Anpassungen zur Verbesserung des Druckprozesses, zur Optimierung der Topologie, zur Simplifizierung oder zur Funktionsintegration dar. Hierbei kann die Geometrie des Bauteils in Abstimmung mit dem Kunden dauerhaft geändert werden. Grundsätzlich sind bleibende konstruktive Änderungen selten zwingend erforderlich. Hierzu stehen Ihnen unsere Experten beratend zur Seite.

Welche Unterschiede bestehen zwischen SLM und ähnlichen Verfahren wie Selective Laser Sintering (SLS) und Laser Beam Melting (LBM)?

Da die additive Fertigung bisher noch nicht in der Einteilung der Fertigungsverfahren (DIN 8580) erfasst ist, werden Verfahrensbezeichnungen gelegentlich parallel/undifferenziert verwendet.

Nachfolgend die am häufigsten anzutreffenden Verwendungen:

- SLM: Aufschmelzen mittels Laserstrahl, tendenziell Bezeichnung für homogene Werkstoffe (stofflich, morphologisch)

- SLS: Aufschmelzen mittels Laserstrahl, tendenziell Bezeichnung für inhomogene Werkstoffe (stofflich, morphologisch)

- LBM: Aufschmelzen mittels Elektronenstrahl, höhere Prozesstemperaturen als bei SLM-/SLSVerfahren

Wie läuft der Druckprozess ab? Welche Schritte sind in Vorbereitung, Druck und Nachbehandlung erforderlich (also von der Bauteil-Idee/-Zeichnung bis zum fertigen Bauteil)?

Vorbereitung:

- Analyse der 3D-Daten

- Anpassung der Konstruktion (siehe oben)

- Orientierung

- Positionierung

- Slicing

- Kalkulation der Durchlaufzeit auf der Maschine

Druck:

Der Werkstoff liegt als Pulver auf der Bauplattform vor und wird schichtweise per Laser aufgeschmolzen. Dies passiert selektiv, sprich genau dort, wo das Bauteil entsteht und additiv, d.h. Schicht für Schicht. Nach jedem Schmelzvorgang wird die Bauplattform mit den entstehenden Bauteilen um die Dicke der aufgebrachten Schicht abgesenkt, eine neue Schicht Pulver über die Bauplattform gezogen und der Vorgang beginnt von Neuem.

Nachbehandlung:

Hier arbeiten wir eng mit unserem Mutterunternehmen Wenz-Mechanik zusammen, dem Spezialisten für High End CNS-Fräsen.

- standardmäßig entfernen wir Stützmaterial (Entstützen)

- Strahlen der Bauteiloberflächen

- ggf. Wärmebehandlung; auf Wunsch: CNC-Nachbearbeitung (Passungen, Gewinde etc.)

- Oberflächenbehandlung (Polieren, Lackieren, …)

Was passiert während der Vorbereitung? Welche Datensätze werden generiert? Was bedeutet STL?

Es werden 3D-Daten zur Verfügung gestellt. Diese CAD (Computer Aided Design)-Daten, häufig im STEP-Format, werden in ein neutrales STL (Surface Tesselation Language) -Datenformat übertragen, welche wiederum im Slicing-Process in ein maschinenlesbares Format gebracht werden, welches auf G-Code basiert

Welche Nachbehandlung ist für jedes Bauteil erforderlich (verfahrensbedingt)?

Das Bauteil wird, während es noch auf der Bauplatte verschweißt ist, wärmebehandelt, um die eingebrachten Spannungen zu verringern. Im Anschluss erfolgt die Abtrennung von der Bauplatte und die manuelle Entfernung des Support-Materials. Abschließend wird das Bauteil zweistufig gestrahlt.

Welche Nachbehandlungsoptionen stehen über die Standardverfahren hinaus zur Verfügung?

Über die Standardverfahren hinaus kann das Bauteil im Sinne einer kombinierten Fertigung spanend nachbearbeitet werden, um erforderliche Toleranzen und Passungen herzustellen. Weitere Nachbehandlungsoptionen stellen bspw. Oberflächenveredlungsverfahren dar.

Hier arbeiten wir eng mit unserem Mutterunternehmen Wenz-Mechanik zusammen, dem Spezialisten für High End CNC-Fräsen.

- standardmäßig entfernen wir Stützmaterial (Entstützen)

- Strahlen der Bauteiloberflächen

- ggf. Wärmebehandlung; auf Wunsch: CNC-Nachbearbeitung (Passungen, Gewinde etc.)

- Oberflächenbehandlung (Polieren, Lackieren, …)

„Um die Entwicklungszeiten bei der Bauteilkonstruktion weiter zu verkürzen, setzen wir konsequent auf den Druckservice von 3D-Laserdruck.“

Thomas Wahl, Leiter Berechnung und Simulation, SHW Automotive GmbH

Alle Potentiale der additiven Fertigung ausschöpfen –

mit 3D-Laserdruck als Ihr Dienstleister für den 3D-Druck von Bauteilen aus Metall!