Ihr Full-Service-Dienstleister

Additiv gefertigte Bauteile werden üblicherweise nachbearbeitet, um Toleranzqualität, Detailtreue und Oberflächenqualität zu erreichen. Vor allem, wenn es um Anschauungsmodelle und Funktionsbauteile geht.

Dank unseres modernen Maschinenparks können wir jedes gedruckte Bauteil komplett mechanisch nachbearbeiten.

Damit schlagen wir eine Brücke von den generativen Technologien zu den konventionellen. Sie bekommen das Beste aus zwei Welten.

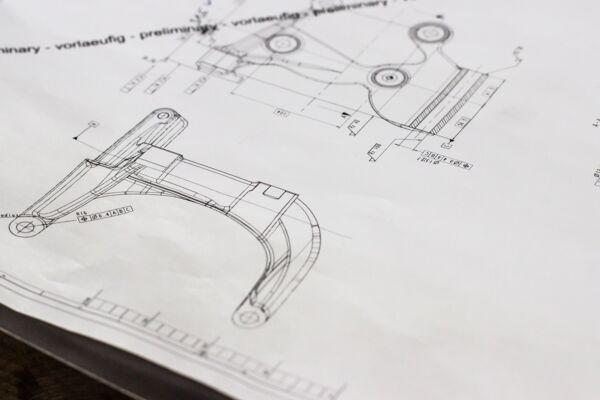

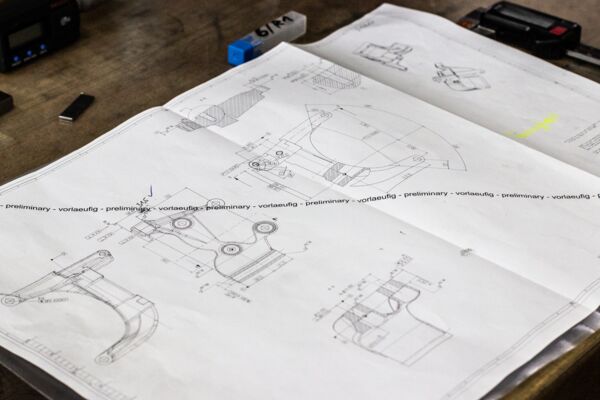

Mechanische Nachbearbeitung Ihres Metallbauteils aus dem 3D-Drucker

Üblicherweise muss das 3D-Bauteil für ein Funktionsbauteil oder ein Anschauungsmodell mechanisch nachbearbeitet werden. Dafür sind wir mit unserem modernen Maschinenpark bestens ausgestattet. Wir beraten Sie gerne, in welchem Umfang wir Ihre Bauteile nachbearbeiten.

Fräsen von Metall-Bauteilen aus dem 3D-Drucker

Mithilfe moderner Drei- bis Fünf-Achs-Fräsmaschinen bearbeiten wir Ihre Bauteile mit höchster Präzision nach. Unsere Fertigungsanlangen sind mit allen Optionen ausgestattet und produzieren mit höchster Zuverlässigkeit. Wir arbeiten mit Anlagen aus dem Hause Hermle und Fanuc:

- Verfahrwege bis zu X 875 mm Y 700 mm Z 500 mm

- Maximaldrehzahlen von bis zu 18000 1/min

- Hohe Eilganggeschwindigkeit von 35 m/min

Drehen von Metall-Bauteilen aus dem 3D-Drucker

Rotationssymetrische Bauteile werden durch CNC Drehen gezielt und exakt Ihren Ansprüchen gemäß nachbearbeitet und erhalten so das gewünschte Finish.

- Max. Bearbeitungsdurchmesser: bis 210 mm

- Max. bearbeitbarer Stangendurchmesser: bis 51 mm

- Hohe Eilganggeschwindigkeit von 35 m/min

- Spindeldrehzahl: 45 bis 4500 Upm

- Revolver/Anzahl Werkzeuge: 12

„Die Potentiale der additiven Fertigung zu identifizieren und voll und ganz auszuschöpfen – dabei unterstützen uns die Ingenieure von 3D-Laserdruck vorbildlich.“

Werner Reichle, MTU Friedrichshafen GmbH, Friedrichshafen

Welches Aufmaß das richtige ist

Je nach Konstruktion des 3D-Modells sind die Toleranzen unterschiedlich. Deshalb muss mehr oder weniger Aufmaß berücksichtigt werden. Das Aufmaß ist abhängig von der Bauteilgröße, den Verzügen, der Geometrie, der Lage im Bauraum und dem Material.

Da je nach Material unterschiedliches Aufmaß benötigt wird definieren wir dies in Abstimmung mit unseren CNC-Fertigungsleiter und bringen dieses selbstständig an.

Am besten sprechen Sie mit uns und wir schauen gemeinsam, wie wir Ihre Anforderungen am besten erfüllen können.

Kosteneinsparungen beim Vorrichtungs- und Werkzeugbau

Wussten Sie?

Der 3D-Druck von Werkzeugen und Vorrichtungen führt zu Kosteneinsparungen von 50 bis zu 90 Prozent.

Die zerstörungsfreie, additive Fertigung von Werkzeugen und Vorrichtungen führt zu einer Verkürzung der Vorlaufzeit um 50 bis 90 Prozent.

Nutzen Sie diese Chance, um schneller Werkzeuge und Vorrichtungen zu fertigen. Das spart Ihnen Zeit und Geld!

Oberflächenveredelung von Ihrem Metall-Bauteil aus dem 3D-Drucker

In einigen Fällen reichen die Oberflächenkennwerte lasergeschmolzener Bauteile nicht aus, um den hohen Anforderungen an Funktionsteile gerecht zu werden. Besondere Bedingungen an die Oberflächen gelten beispielsweise für:

- Funktionsflächen für Dichtungen

- Spritzguss-Werkzeugeinsätze

- Kanäle und Profile mit speziellen Voraussetzungen an das Strömungsprofil

Um diesen Qualitätsansprüche zu erreichen, setzen wir unterschiedliche Finish-Verfahren ein. Unser Leistungsspektrum reicht dabei vom Fräsen über das Sandstrahlen bis hin zu verschiedenen Schleif- und Politurverfahren. Auch seltene Sonderprozesse bilden wir für Sie ab: Beschichtung, Bedruckung, Kennzeichnung, Anodisieren oder Eloxieren werden von uns mit spezialisierten und zuverlässigen externen Partnern realisiert. So bekommen Sie alles aus einer Hand. Wir beraten Sie gerne.

Wärmebehandlung für Bauteile aus dem Metall-3D-Drucker

Sind spezifische mechanisch-technologische Werkstoffeigenschaften gefordert, unterziehen wir das Bauteil einem auf die jeweiligen Anforderungen abgestimmten Wärmebehandlungsprozess. Dieser optimiert das Gefüge des additiv gefertigten Bauteils und verleiht ihm die gewünschte Härte.

Unsere praktische Erfahrung aus zahlreichen Kundenprojekten versetzt uns in die Lage, für jeden Anwendungsfall die geeignete Kombination aus Werkstoff und Wärmebehandlung zu definieren und damit die geforderten Fertigungs- und Gebrauchseigenschaften zuverlässig zu erreichen. Dafür ermitteln wir die erforderlichen Prozessparameter, beispielsweise Temperatur- und Haltezeit, Aufheiz- und Abkühlgeschwindigkeit, und setzen die Wärmebehandlung in hoher Qualität für Sie durch.

- Nabertherm Ofen, bis zu 1200°

- Nutzmaße: 500 x 500 x 500 mm

- Wärmebehandlung unter Argon möglich ( BxTxH: 450 x 450 x 400 mm )

- optionale Prozessdokumentation

- Kontrolliertes Aufheizen und Abkühlen

Lasergravur: Metall-Bauteile berührungslos gravieren / beschriften

Beim Lasergravieren wird das Werkstückmaterial durch einen Laserstrahl geschmolzen und verdampft. Die Bearbeitung erfolgt berührungslos, ohne das Metall zu beschädigen.

Neben der außergewöhnlichen Präzision sind Ihre individuellen Beschriftungen im Gegensatz zu herkömmlichen Laserbeschriftungen wesentlich widerstandsfähiger gegen natürliche Abnutzung und andere schädliche Umwelteinflüsse.

Das Verfahren kann auf nahezu allen Materialien eingesetzt werden und garantiert auf den gängigen Oberflächen ein qualitativ hochwertiges und präzises Ergebnis.

- Individuell und detailgetreu

- Präzise Konturen

- Dauerhafte Graustufen

- Diverse Materialien

- Wisch- und wasserfest

Dichtheitsprüfung von gedruckten Metall-Bauteilen

Drucktragende Bauteile aus additiven Fertigungsverfahren sind hinsichtlich ihrer Dichtheit und Druckfestigkeit durch eine Druckprüfung abzusichern. Aufgrund des schichtweisen Aufbaus kann bei sehr dünnen Wandstärken der 3D-gedruckten Bauteile eine Leckage auftreten.

Dicht ist nicht gleich dicht. Auch wenn die gepressten Bauteile bei der industriellen Dichtheitsprüfung keinen spontanen Anstieg der Leckrate zeigen, wie es für einen mechanischen Fehler typisch wäre, kann eine langsame Annäherung des Lecksignals an einen stationären Wert – typisch für Permeation – beobachtet werden. In der Praxis kann dies ein „Schwitzen“ auf der druckabgewandten Bauteilseite oder ein schlechteres Evakuierverhalten in Vakuumanlagen bedeuten.

Durch gezielte Druckbeaufschlagung mit anschließender Dichtheitsprüfung kann dieses Verhalten nahezu ausgeschlossen werden.

Qualitätsprüfung von Metall-Bauteilen aus dem 3D-Drucker

Die Maßhaltigkeit Ihrer bei uns gedruckten Bauteile prüfen wir mit modernsten taktilen Messmethoden. Unsere Qualitätssicherungs-

prozesse bilden wir mit einer hochpräzisen Wenzel 3-Achsen-Koordinatenmessmaschine ab. Die Messpunkte ergeben sich aus den konkreten Projektanforderungen oder werden von Ihnen vorgegeben. Alle Prüfungen finden in einem klimatisierten Messraum statt. Alle relevanten Prüfprotokolle erhalten Sie termingerecht mit Ihren Bauteilen.

Unser Qualitätsmanagementsystem ist nach den Anforderungen der ISO 9001 und EN 9100 zertifiziert. Qualifizierte Prozesse und eine systematische Vorgehensweise ermöglichen eine Beratung und Produktion auf gleichbleibend hohem Qualitätsniveau.

Jetzt alle Vorteile des 3D Drucks nutzen, um schneller mit einem Funktionsprototyp am Markt und dem Wettbewerb einen Schritt voraus sein